來源|網絡

全文總計4821字,需閱讀13分鐘,以下為正文:

01

在一片廢墟上超越福特?豐田的成功難道僅僅是TPS?

其實這些都錯了。究其原因,是很多人将豐田所使用的工具和技巧當成了企業變革成功的秘密所在,而沒有深刻了解支援豐田基業常青的隐性力量。

很多人都認為TPS就是運用看闆、安燈、自動化系統、單件流、或者U型的作業小組,是以他們開始投入資金改造生産線安裝看闆,但是結果總是以失敗而告終。

究其原因,其實是這些企業把TPS的工具和技巧當成了企業變革成功的秘密所在。

不得不承認,這些工具、方法和技巧孕育了精益生産在世界範圍内帶來的革命,但這絕對不是豐田生産管理的實質。

為了更好的了解日本企業TPS的精髓,我們先提出三個問題,其實這三個問題正是TPS的要旨之所在,搞懂了這三個問題,也就不難了解為什麼中國企業學日本總是畫虎不成反類犬了。

1. 豐田推行TPS成功的精髓是什麼?

2. 實施精益生産操作層面的核心又是什麼?

3. 精益生産的3M是什麼?

其實這三個問題是遵循從核心到形式的邏輯,而我們認識事務的方式恰好是從表象逐漸深入到實質,是以我們不妨從第二個問題開始,從豐田的發展中尋找TPS之是以誕生的邏輯和内在的精神。

02

TPS在生産操作層面的核心

我們先來分析TPS誕生的時代背景:

二戰之後,日本正在進行戰後重建,它的汽車工業也是如同一個牙牙學語的嬰兒,所面臨的巨大困境是今天的公司很難想象的。

1950年,豐田的老闆豐田英二從美國考察汽車工廠回到日本國内,把當時的豐田總經理大野耐一叫到自己的辦公室,極其自然并且非常冷靜地交給大野耐一一項新的工作,就是要設法改進豐田的制造流程,以福特的生産力為目标,提升豐田的生産力水準。

與福特相比,豐田面臨很多困難:

福特T型車的市場需求非常大,是以福特為了滿足市場需要實施大規模生産。但是豐田面臨的市場不同,它必須用一條裝配線制造出低産量的許多車款,才能維持對市場的吸引力。

福特公司有充足的資金來保證他們實施大規模生産,豐田當時可是窮得見鍋底,為了保證資金鍊不發生悲慘的斷裂,豐田必須能快速周轉資金。

福特公司财大氣粗,可以建立自己龐大的倉庫和工廠中的房間,而豐田不可能投入大量資金用于建倉庫和廠房。

這幾乎是一個難以想象的任務,幾乎就是螳臂擋車,自不量力。

03

但事實并非如此,豐田英二在做出這個決定之前恐怕是早就已經成竹在胸,運籌帷幄。

在前往美國實地考察之後,豐田英二驚訝地發現美國這種大規模的生産方式從30年代到50年代根本沒有太大變化,而且這種方式本身存在許多缺點。

豐田英二看到生産裝置制造了大量的在制品,并堆放在一起,等到一個批次滿了之後再被送到另一個部門;然後又堆放一陣子,再送到下個流程。

大規模生産導緻了一個個互相間斷的流程,極大地延遲了交貨期和占據大量的空間。

而所謂降低機關平均成本的唯一做法就是使那些高昂的裝置不停地生産,員工不停地勞作。

企業獎勵那些生産更多在制品、使機器和員工不停忙于生産的部門經理,而大批量生産出來的東西中隐藏着成批次的瑕疵品卻數周之内都不能被察覺。

豐田英二把這一切都看在眼裡,同時也看到了他們迎頭趕上并超越的機會。

大野耐一接到豐田英二的指令之後,再度走訪了美國,同時研讀了亨利福特的著作《現在和未來》,正是福特建立連續的無間斷流程的概念和思想讓大野耐一找到了克敵制勝的法寶,同時大野耐一也深化了福特的思想:

1. 流程不僅是需要連續的不間斷的,同時流動的應該是可能的最小批量,最好是能單件流動(單件流);

2. 必須使員工擅長對流程進行持續改進,使其更流暢,更省時省力,更少的發生品質問題。

04

綜合以上兩點,大野耐一終于成功設計出既能根據顧客需要而靈活變化,且同時能夠提高效率的單件流的生産方式,并将其完善和付諸實踐,即單件流。

進而奠定了豐田成為汽車業新的霸主的基礎,也創造了改變世界的制造模式。

是以說,TPS最初的本質以及它最精髓的部分就是建立連續的不間斷的流程,在操作層面上,單件流毫無疑問地成為核心的原則。

而精益生産的其他工具,例如快速切換、工作标準化、拉動式生産方式全都是為了創造無間斷操作流程而開發出來的為其服務的。

單件流與3M

了解了TPS操作層面的核心原則,我們再來學習豐田精益生産的3M,也就是回答前面得到的第三個問題。

大家很容易了解單件流是完美無缺地滿足精益生産的工作方式,流程中的每一步都以最小批量在一個節拍的時間内産出下步所需要的産品,可以建立連續的不間斷地生産流程。

05

它要求流暢的、有節奏的、平穩的,注重整體效率的生産,每一步都應如此,不能快也不能慢,就像心跳一樣必須保持自己的規律。

而現實中的情況往往不像我們想象的那麼簡單和美好。這樣的一種生産方式在具體的實施和執行過程中,我們會遭遇到很多意想不到的困難和情況。

随着豐田模式被大面積推廣,訂單制的生産模式風靡全世界,所有企業都希望在顧客有需求而下訂單的時候制造出顧客想要的産品,這雖然是精益生産方式的最終目标,但也和工業生産的特點産生了沖突。

比如市場需求的變化、生産品種的變化、配件供給的變化,甚至人員、技術的變化都會導緻單件流的波動。

那麼我們又該如何規避和應對這些可能産生的困難呢?實際上豐田諸多的工具和方法都是為了保證和完善單件流而出現的,而豐田公司的3M也是以而誕生。

這裡所說的3M不是美國的3M公司,而是“豐田模式”中提到的需要極力消除和避免的三種生産中的現象。

06

第一個M是muda,也就日語裡浪費的意思,地球人都知道消除浪費很重要,不多說了。

第二個M是muri,這是指員工或者裝置的負荷過重。

某種意義上,muri正好和muda相反,muri是把人員或者機器推得超出限度,負荷過重的生産将導緻安全和品質問題,是以muri也是我們必須杜絕的現象。

第三個M叫mura,意思為不均衡,不平準。從字面上來看,mura實際就是muri和muda的融合,而事實上,mura的産生也正是muri和muda交替發生共同存在時導緻的結果。

由于市場是難以預測的,同時你的工廠内部還會經常發生一些類似于停工、零部件遺失或品質問題之類的“小事情”,這些都導緻了你的生産經常處于一種波動的狀态。

沒有平穩的生産進度,無間斷的流程也成了空中樓閣。如何實作穩定的平穩的生産?豐田開始了艱苦的探索,muri和mura也是以而誕生了。

從整體上來說,顧客的購買需求是無法預期的,為了能夠在變化的環境中實作自身生産的平穩,唯一的辦法就是依賴少量的緩沖庫存或零件貨棧來保證單件流的流暢。這是大野耐一觀察超級市場的補貨制度獲得的靈感。

有了這樣的一個緩沖的成品庫存,你可以保證按照既定的節拍和時間内生産出每天定量的産品:當訂單多的時候,緩沖庫存保證了你不會為了達到生産計劃而拼命加班;當訂單少的時候,你要做的不過是将你消耗的緩沖庫存補充完整。

“容忍這種小浪費,可以避免使你的整個生産流程及供應鍊造成更大的浪費”。

07

事實上,不均衡的現象不僅僅是總體上數量的變化導緻的,還有一種産生于生産内部各工序之間的供應關系上的不均衡現象也需要消除。

在總體數量不變的情況下,産品的種類不同,各種産品的數量也不一樣,每種産品在生産過程中同樣會生産不均衡。

豐田的解決措施就是生産計劃均衡化。

盡管用少量的緩沖庫存的看闆系統來解決不均衡的問題,但這種緩沖庫存絕對不能很大量,其緩沖能力也是有限的。

為了徹底解決不均衡的問題,豐田從開始就考慮如何安排生産計劃,這就引入了生産計劃均衡化,也就是如何根據不同零部件的節拍制定每種産品的産出數量。

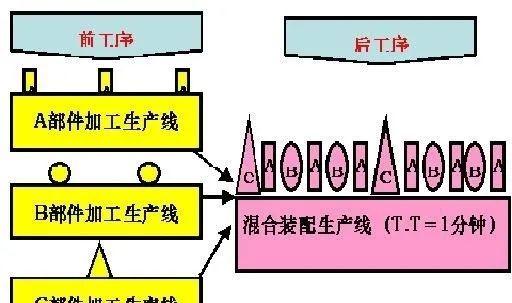

這裡用一幅圖來讓大家直覺地了解豐田的做法:

如圖所示,A部件生産線每機關時間生産的産品為3個,B為2個,C為一個,在混裝線上要滿足上下工序的平穩運作,就必須保證在機關時間消耗部件的速度與上一工序的速度同步。

08

事實上,豐田正是這麼做的,這也是在天津豐田的工廠裡每4輛皇冠就必須出1輛銳志的原因,就是為了保證向前工序取料的平穩。

這就是現在很多企業搞精益生産時候的一個誤區,隻看到消除muda這一個方面,但是更重要的實作平穩的生産和使流程保持均衡卻被人當作一塊沒用的抹布扔進了垃圾桶。

TPS成功的精髓

通過回溯豐田TPS的發展曆程,我們不難看出精益生産的很多方法是在實踐中逐漸豐富并且被完善的。

但是,為什麼在豐田會誕生TPS,為什麼會總結出如此多保證TPS生産的工作方法?其實這一問題的答案,正是我們提出的第一個問題:豐田推行TPS成功的精髓!

豐田模式可以扼要地總結為兩大支柱:一為“持續改進”,二為“尊重員工”。

持續改進是豐田汽車公司經營企業的基本方法,它挑戰所有事情,更重要的是創造持續學習的精神,接受并保持變革的環境。

而要創造這種環境,就必須尊重員工。豐田正是通過促使員工積極參與工作的改進而實作團隊合作和發揮每個人的創造力。

我們以精益生産中的單件流的發展來說明豐田模式的精髓。

09

一些TPS大師這樣評價單件流:

1. 單件流是一個要求非常嚴格的流程,問題要能快速地被察覺,且需要被迅速解決,否則生産就會停止。這就迫使企業和員工産生回應企業問題所需要的急迫感(《精益思維》)。

2. 在單件流的制造方法中,若有問題發生整條生産線都會暫停,就此看來這是一種糟糕的生産制度。

可是,當生産停止時,每個人都被迫要立刻解決問題。于是大家都被迫去思考解決之道,通過徹底思考。團隊成員因而成長,變得更加勝任。

換句話說,我們創造了困惑,進而逼迫我們必須設法解決此問題(北美地區豐田汽車制造公司前任總裁箕浦照幸)。

3.存貨使人員養成不立即面對與處理問題的壞習慣,如果你不立即處理問題,就無法改進你的流程。單件流和持續改進就像是連體嬰兒(《豐田之路》)。

大師們的語言可以幫助我們了解單件流。

簡而言之,單件流的意義不僅僅在于實施單件流縮短了交貨周期,降低了在制品庫存,提升了品質品質。

更重要的在于,當問題發生的時候,單件流逼迫所有成員全員參與到問題的解決中來,同時要求迅速徹底地解決問題,這就是豐田模式的持續改進和全員參與的内在表現。

10

事實上,單件流的作業小組,需要有很強的紀律性和很高的覺悟才能維持其運作,而很多公司開始的時候并不具備這樣的能力,形成這樣的能力需要有一個痛苦的涅槃過程。隻有熬過挑戰和痛苦後,就能出現相當顯著的成果。

而這個痛苦的涅槃過程,恰好是豐田員工在尊重人性、尊重員工創造力的團隊氛圍下合作創造的結果,也是以而誕生了很多保障生産流程平穩運作的工具。

是以,大家應該了解了尊重員工,激勵員工積極參與到改善中來,打造學習型企業是TPS的文化層面的關鍵,而單件流則是TPS操作層面的核心原則。

豐田成功的根源在于,它能培養上司力、團隊和文化以及打造并維持一個學習型的企業。

之是以豐田能持續的運用TPS的工具和方法,必須歸功于豐田以了解與激勵員工為基礎的企業經營理念。

而很多中國公司之是以無法消化單間流的原因就在于他們并不了解持續改進所面臨的挑戰和痛苦,結果導緻一旦發現公司必須付出的代價之後,馬上就放棄并退回了原路。

遺憾的是,中國很多企業并沒有了解單件流的精髓。

他們認為把單件流當成玩具般顯示無間斷流程優點時是個不錯的概念,但是實際應用此概念導緻一些短期内成本提高和交貨期延長的痛苦時,就不是那麼回事了。

長久以來,人道主義者總是在批評生産制造類企業裡現場的裝配工作是企業裡最乏味的、最壓抑和最卑微的工作,剝奪了基層員工的思考能力。

而在豐田,不僅僅是管理、财務、人力資源和銷售關注改進他們的流程,基層員工也得到同樣的權利和義務,他們同樣會設法改進他們的工作方式,找出滿足顧客要求的有價值的流程并加以創新。

從這點上說,豐田是真正的學習型企業,它已經學習并演進了将近一個世紀。是以,我們在企業裡搞精益生産,最重要的是建立一種尊重員工,讓所有員工都參與進來,發揮全體員工創造力,打造學習型組織的文化。

隻有這樣才能讓改善持續下去,才能讓追求完美和卓越的思想融入企業的血液和骨髓。

這并不是浮華的辭令,而是豐田上至高層主管,下至工廠實際執行創造價值的基層員工在工作中所奉行的一個準則,這樣的一種行動的方式,使得員工的進取精神和創造力得到最大程度的發揮。

正是這種雙螺旋結構使得豐田在改善和變革的道路上成為世界上其他企業的旗幟和領跑者。

這樣的公司,不管運用什麼樣的生産方式,即使不借助看闆也能取得成功。

文章編輯:Blean