極目新聞記者 孫澤宇

攝影記者 王永勝

通訊員 張玲 高旭

實習生 胡可晴 方茜 程欣悅

“發動機有自己的‘語言’,仔細聽就能知道它在‘說’什麼。”遇到了發動機異響,東風汽車集團有限公司技術中心(以下簡稱;東風公司技術中心)進階技師楊軍,總喜歡用耳朵快速尋找問題源頭。

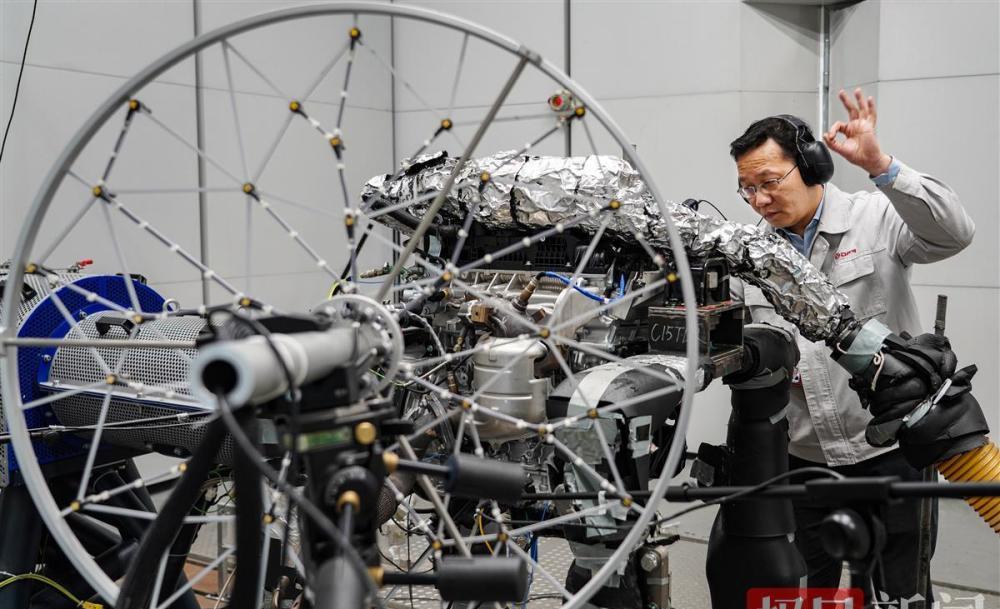

頭戴耳罩,手持聽音杆,他的工作猶如醫生“聽診”。紮根發動機試驗研發一線27年,楊軍練就出聽音識障的“特異功能”,其準确度并不比機器檢測差。近日,武漢市政府向他授予第二屆“武漢工匠”榮譽稱号。

猶如醫生看病“聽診”的發動機

在武漢東風公司技術中心發動機試驗樓内,楊軍正奔走于各間試驗室。“楊老師,發動機啟動後,轉速一直不穩定,有50轉左右的波動幅度,我們看了半天也沒有找出問題。”一名員工向楊軍打來電話求助。

挂斷電話,楊軍馬上趕往現場,戴上一副監聽耳罩,手持一支聽音杆,猶如醫生對患者聽診一樣,開始了對發動機的“診斷”。“缸體?正常;噴油嘴?也正常……”細細“聽診”後,楊軍很快就發現了端倪。

“并不像是故障異響,而更像是微弱的氣流聲。”楊軍馬上将發動機停止運轉,幾分鐘後,就為這台發動機下了“診斷書”:在進氣歧管與缸蓋結合處的密封墊圈上,有一處因翻起而産生的縫隙,以緻漏氣,影響轉速穩定。

據了解,東風公司在自主研發全新發動機的過程中,各個零部件裝配成發動機樣機後,楊軍的團隊就會把它置于台架上,進行耐久性試驗,“我們的工作職責,就是在試驗階段中及時地發現故障,找出問題來‘避坑’。”

楊軍介紹,試驗最長要持續進行500個小時,發動機會24小時不間斷運轉,全程用時約32天。“我們真的就像醫生,要監測它的功率、扭矩、轉速、溫度以及各項名額,而發動機就是患者。”楊軍說,試驗中“人停機不停”,他們需要輪班來“照顧”這台發動機。

“你天天聽正常運作的聲音,聽多了,有一點兒異響就能察覺。”楊軍告訴極目新聞記者,盡管聽音識障不能應對所有問題,但關鍵時刻能提升故障識别效率,熟練掌握後,準确度并不比機器檢測差。

父親買的一台富康讓他“癡狂”

1975年,楊軍出生于湖北十堰,他的父輩正是手擎馬燈,人拉肩扛,改變深山的“第一代東風人”。生長在“汽車城”,楊軍自幼喜歡機械,熱愛汽車,對汽車工業、汽車技術充滿向往。1994年,在東風技校汽車試驗班學習後,他成了“下一代東風人”。

“當時,模具工這個工種更受歡迎一些,但我覺得,發動機是汽車的‘心髒’,就一心想鑽研這玩意兒。”回憶起自己的初心,楊軍仍是心潮澎湃。畢業後,他順利通過招聘考核,進入了當時的技術中心,成為一名發動機試驗員。

真正讓楊軍對發動機的了解快速成長的,是楊軍在1997年入職神龍汽車技術中心發動機試驗室後。直到2009年被調入公司技術中心,這期間,他還先後讀取了武漢市職工大學經濟管理專科、北京交通大學交通運輸管理大學學位。

2001年,父親給楊軍購置了一輛神龍富康轎車,這款在當年有着極佳性能的轎車,讓年輕的他對發動機徹底變得“癡狂”。“幾乎每個月,我都會在自己的車上調試一次氣門。”楊軍介紹,因為發動機裝車後的運作工況,比在試驗室内更為複雜,這能讓他對發動機的了解更為深入。

“在那段技能的快速成長期,我都不記得拆過多少回發動機了,算不清。”發動機是個精細件兒,一顆小螺栓都馬虎不得,拆得多了,心裡就有底了。拆着拆着,楊軍就在心裡畫出了發動機的解剖圖,“為啥甲移動會影響到乙?為啥乙加厚會牽連到丙?這些書上也許會寫,但是到底不如手摸出來的見識深刻。”

細緻記錄故障練成攝影專家

2009年,東風公司技術中心發動機試驗室尚在籌建中,隻是一片建築工地,但東風首款自主品牌乘用車發動機的開發驗證工作已經啟動。此時入職“缺人缺經驗缺裝置”的技術中心,對楊軍來說,無疑是個“走出舒适區”的選擇。

在搭建發動機試驗台架的初期,楊軍身邊并沒有更多人手,但發動機的運轉試驗刻不容緩。為了提升試驗效率,每天早上7點至深夜11點,楊軍用頑強的毅力,獨自堅守在試驗室。直到三個月後,他才與同僚們開始早晚倒班。

漸漸地,試驗室“人停機不停”的倒班制度開始形成,大家會用文字記錄下各個班次的發動機檢測情況。在每一次交接班時,交班人員要花費大量的時間,對接班人員進行交接講解。對此,楊軍動起了腦筋。

楊軍對試驗團隊提出要求:交接班時,不僅要有文有圖,還要有聲音,有視訊。“文不如圖,圖不如視訊,這樣一來,交接班的效率提高了不少。”楊軍向記者展示了工作室内的攝影器材,不僅有單反相機,甚至還有打光燈和收聲器,“為了記錄發動機故障,我都快成攝影專家了!”

“全媒體化”記錄實驗資料,除了提升工作效率以外,還發揮了更大的作用。加入了更全面的記錄手段,楊軍力求将每個案例都研究透,變為經驗,總結成庫。如今,楊軍的團隊已将積累的資訊建成發動機故障案例庫,從發動機領域延伸至整車領域,共收納了100餘種案例。

行業變革轉型賦能前端市場

走進發動機試驗樓内的楊軍勞模創新工作室,各式各樣的汽車發動機樣品琳琅滿目,展示着團隊創新研發成果。“一個人走一萬步,不如一萬個人走一步。”在團隊的管理培養上,楊軍的成績也十分亮眼。

他的試驗隊伍,曾連續5年獲得東風公司“勞工先鋒号”榮譽,2014年獲國家級“青年安全生産示範崗”榮譽,2017年獲“中央企業青年文明号”榮譽。過去一年,楊軍勞模創新工作室還走出了兩名“全國技術能手”。

為了能讓大量實操經驗轉化為知識生産力,楊軍的團隊編制技能課件教程,用于自主品牌汽車的教學教育訓練。除此之外,他和同僚們從數以萬計的工作實踐中總結、歸納、建立自主品牌發動機試驗拆解主觀評價方法,為自主發動機的開發助一臂之力。

嘔心瀝血27年,楊軍已将他的崗位工作做到了極緻。“燃油機的未來會是什麼樣子?”當下,新能源汽車已經走上曆史舞台,燃油發動機作為汽車唯一動力源的格局被打破。面對行業技術變革,楊軍思考了不少。

他告訴記者,在汽車上的所有部件中,發動機的内部結構是最為精密的,工差精度甚至達到了缪級(1缪等于0.001毫米)。而汽車的其他部件就“簡單多了”,他完全可以嘗試在其他領域進行探索。

“診斷發動機故障,其實就是與其身上的金屬、水、油、電、溫度這些東西打交道。”根據這一原理,楊軍可以将積累了半輩子的經驗,沿用在整車底盤和結構件的故障診斷上。用他的話來說,以後便是“換個科室‘坐門診’。”

楊軍還準備與前端市場進行關聯,讓市場上出現的故障問題反哺試驗,以提高試驗能力。同時在車主和4S店中收集故障案例,結合現有資料庫作出診斷,把自己的成果回饋于市場。