极目新闻记者 孙泽宇

摄影记者 王永胜

通讯员 张玲 高旭

实习生 胡可晴 方茜 程欣悦

“发动机有自己的‘语言’,仔细听就能知道它在‘说’什么。”遇到了发动机异响,东风汽车集团有限公司技术中心(以下简称;东风公司技术中心)高级技师杨军,总喜欢用耳朵快速寻找问题源头。

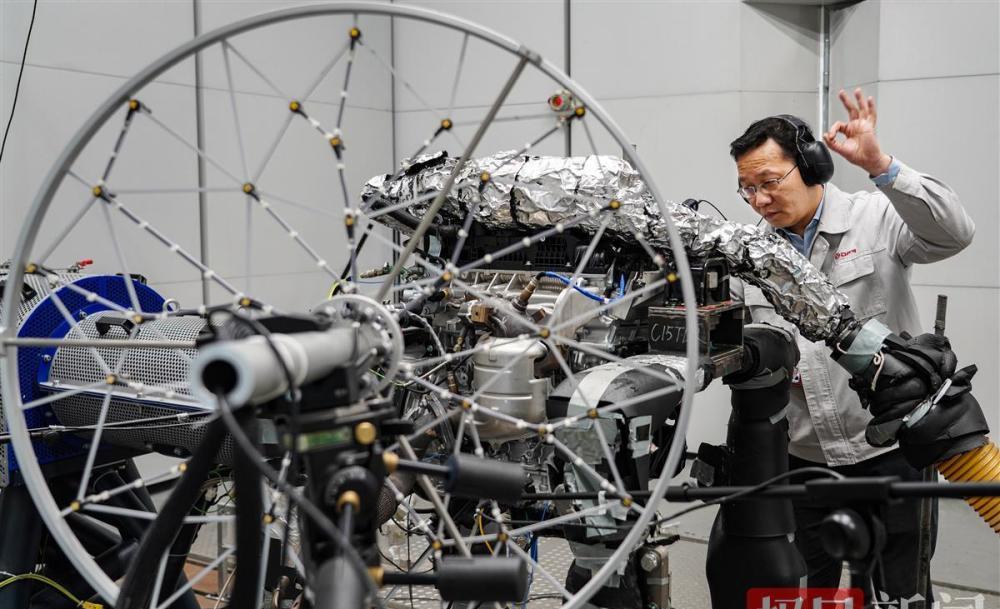

头戴耳罩,手持听音杆,他的工作犹如医生“听诊”。扎根发动机试验研发一线27年,杨军练就出听音识障的“特异功能”,其准确度并不比机器检测差。近日,武汉市政府向他授予第二届“武汉工匠”荣誉称号。

犹如医生看病“听诊”的发动机

在武汉东风公司技术中心发动机试验楼内,杨军正奔走于各间试验室。“杨老师,发动机启动后,转速一直不稳定,有50转左右的波动幅度,我们看了半天也没有找出问题。”一名员工向杨军打来电话求助。

挂断电话,杨军马上赶往现场,戴上一副监听耳罩,手持一支听音杆,犹如医生对患者听诊一样,开始了对发动机的“诊断”。“缸体?正常;喷油嘴?也正常……”细细“听诊”后,杨军很快就发现了端倪。

“并不像是故障异响,而更像是微弱的气流声。”杨军马上将发动机停止运转,几分钟后,就为这台发动机下了“诊断书”:在进气歧管与缸盖结合处的密封垫圈上,有一处因翻起而产生的缝隙,以致漏气,影响转速稳定。

据了解,东风公司在自主研发全新发动机的过程中,各个零部件装配成发动机样机后,杨军的团队就会把它置于台架上,进行耐久性试验,“我们的工作职责,就是在试验阶段中及时地发现故障,找出问题来‘避坑’。”

杨军介绍,试验最长要持续进行500个小时,发动机会24小时不间断运转,全程用时约32天。“我们真的就像医生,要监测它的功率、扭矩、转速、温度以及各项指标,而发动机就是患者。”杨军说,试验中“人停机不停”,他们需要轮班来“照顾”这台发动机。

“你天天听正常运行的声音,听多了,有一点儿异响就能察觉。”杨军告诉极目新闻记者,尽管听音识障不能应对所有问题,但关键时刻能提升故障识别效率,熟练掌握后,准确度并不比机器检测差。

父亲买的一台富康让他“痴狂”

1975年,杨军出生于湖北十堰,他的父辈正是手擎马灯,人拉肩扛,改变深山的“第一代东风人”。生长在“汽车城”,杨军自幼喜欢机械,热爱汽车,对汽车工业、汽车技术充满向往。1994年,在东风技校汽车试验班学习后,他成了“下一代东风人”。

“当时,模具工这个工种更受欢迎一些,但我觉得,发动机是汽车的‘心脏’,就一心想钻研这玩意儿。”回忆起自己的初心,杨军仍是心潮澎湃。毕业后,他顺利通过招聘考核,进入了当时的技术中心,成为一名发动机试验员。

真正让杨军对发动机的理解快速成长的,是杨军在1997年入职神龙汽车技术中心发动机试验室后。直到2009年被调入公司技术中心,这期间,他还先后读取了武汉市职工大学经济管理专科、北京交通大学交通运输管理本科学位。

2001年,父亲给杨军购置了一辆神龙富康轿车,这款在当年有着极佳性能的轿车,让年轻的他对发动机彻底变得“痴狂”。“几乎每个月,我都会在自己的车上调试一次气门。”杨军介绍,因为发动机装车后的运行工况,比在试验室内更为复杂,这能让他对发动机的了解更为深入。

“在那段技能的快速成长期,我都不记得拆过多少回发动机了,算不清。”发动机是个精细件儿,一颗小螺栓都马虎不得,拆得多了,心里就有底了。拆着拆着,杨军就在心里画出了发动机的解剖图,“为啥甲移动会影响到乙?为啥乙加厚会牵连到丙?这些书上也许会写,但是到底不如手摸出来的见识深刻。”

细致记录故障练成摄影专家

2009年,东风公司技术中心发动机试验室尚在筹建中,只是一片建筑工地,但东风首款自主品牌乘用车发动机的开发验证工作已经启动。此时入职“缺人缺经验缺设备”的技术中心,对杨军来说,无疑是个“走出舒适区”的选择。

在搭建发动机试验台架的初期,杨军身边并没有更多人手,但发动机的运转试验刻不容缓。为了提升试验效率,每天早上7点至深夜11点,杨军用顽强的毅力,独自坚守在试验室。直到三个月后,他才与同事们开始早晚倒班。

渐渐地,试验室“人停机不停”的倒班制度开始形成,大家会用文字记录下各个班次的发动机检测情况。在每一次交接班时,交班人员要花费大量的时间,对接班人员进行交接讲解。对此,杨军动起了脑筋。

杨军对试验团队提出要求:交接班时,不仅要有文有图,还要有声音,有视频。“文不如图,图不如视频,这样一来,交接班的效率提高了不少。”杨军向记者展示了工作室内的摄影器材,不仅有单反相机,甚至还有打光灯和收声器,“为了记录发动机故障,我都快成摄影专家了!”

“全媒体化”记录实验数据,除了提升工作效率以外,还发挥了更大的作用。加入了更全面的记录手段,杨军力求将每个案例都研究透,变为经验,总结成库。如今,杨军的团队已将积累的信息建成发动机故障案例库,从发动机领域延伸至整车领域,共收纳了100余种案例。

行业变革转型赋能前端市场

走进发动机试验楼内的杨军劳模创新工作室,各式各样的汽车发动机样品琳琅满目,展示着团队创新研发成果。“一个人走一万步,不如一万个人走一步。”在团队的管理培养上,杨军的成绩也十分亮眼。

他的试验队伍,曾连续5年获得东风公司“工人先锋号”荣誉,2014年获国家级“青年安全生产示范岗”荣誉,2017年获“中央企业青年文明号”荣誉。过去一年,杨军劳模创新工作室还走出了两名“全国技术能手”。

为了能让大量实操经验转化为知识生产力,杨军的团队编制技能课件教程,用于自主品牌汽车的教学培训。除此之外,他和同事们从数以万计的工作实践中总结、归纳、建立自主品牌发动机试验拆解主观评价方法,为自主发动机的开发助一臂之力。

呕心沥血27年,杨军已将他的岗位工作做到了极致。“燃油机的未来会是什么样子?”当下,新能源汽车已经走上历史舞台,燃油发动机作为汽车唯一动力源的格局被打破。面对行业技术变革,杨军思考了不少。

他告诉记者,在汽车上的所有部件中,发动机的内部结构是最为精密的,工差精度甚至达到了缪级(1缪等于0.001毫米)。而汽车的其他部件就“简单多了”,他完全可以尝试在其他领域进行探索。

“诊断发动机故障,其实就是与其身上的金属、水、油、电、温度这些东西打交道。”根据这一原理,杨军可以将积累了半辈子的经验,沿用在整车底盘和结构件的故障诊断上。用他的话来说,以后便是“换个科室‘坐门诊’。”

杨军还准备与前端市场进行联动,让市场上出现的故障问题反哺试验,以提高试验能力。同时在车主和4S店中收集故障案例,结合现有数据库作出诊断,把自己的成果回馈于市场。