“海納威通過阿裡巴巴的宜搭平台,開發了生産計劃配置設定、計時計件、考勤與工資計算系統。宜搭的這種模式,可以按照我們自己的想法來設計軟體,貼合現場業務來開發和調整,滿足了管理訴求。效率很高,成本可控,和傳統的管理軟體有很大不同。”

——杭州海納威有限公司董事長:吳海龍

案例背景

杭州海納威旅行用品有限公司成立于2002年,20年來始終緻力于旅行箱包生産,現有員勞工數1000餘人,年産值4億元人民币。公司雖屬勞動密集型企業,但對内部管理始終秉承規範化和現代化理念,公司管理層幾年前就提出:“要提高企業核心竟争力就必須降低人工成本,提高産能。”

作為一家勞動密集型企業,海納威在産能全球布局的大背景下正面臨着重重考驗:

- 業務更新迫在眉睫

公司雖已建立了完善的生産和品質管理體系,但這些制度和流程基本還是依賴人來驅動,大量的業務資料都還在沉澱在紙質報表上,很難或者幾乎無法得到及時的分析和利用,加上企業業務出海成長,海外用工的人員素質,語言障礙,遠距離的溝通成本,更加重了這一問題,如何讓企業管理者能夠随時随地了解生産業務狀況,成為了破在眉睫的問題。

- 生産效率有待提升

生産效率是企業賴以生存的競争力,箱包的生産制作過程比較複雜,數百道工序需要由20-30人合力配合才能完成。如果能有效的将這數百道工序配置設定到合适的人手裡,確定每道工序都得到妥善安排,每個員工都有合理的負載,同時在生産過程中,實時有效透視各個工序的生産進度,發現異常,解決問題,避免工序的卡殼,産能的浪費就能大大提升生産效率。

- 品質表現亟需改善

産品的品質是企業的生命線,海納威的主要客戶基本上是新秀麗等國際一線的品牌,客戶重視企業持續穩定的品質表現,良好的品質表現也是同這些客戶持續長久深度合作的重要條件。過去生産品質的彙報都是通過人員的紙質報表進行彙總分析,資料的擷取、分析和回報是N+1天、但是往往一個異常的品質事件沒有得到及時的幹預、在當天就已經造成大量的不良返工和産能浪費。

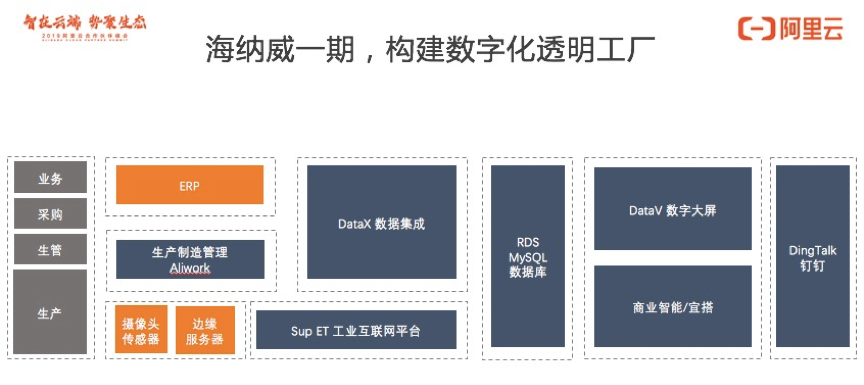

方案架構

案例效果

海納威生産執行系統

包含了生産指令、生産派工、生産彙報、質檢彙報、生産報表等子產品。

海納威的生産線上布置了 1000 台 iPad,通過攝像頭、邊緣伺服器等人工智能工具采集資料來完成工序的計件。資料記錄在系統中,可自動分析出生産線上勞工一天的工作量,實作生産現場的産能平衡。

在系統界面上,如果生産線上勞工的工序要進行調整,整個過程隻需要花費兩分鐘的時間。

勞工在操作界面,可以直接進行完工産品的檢驗。把産品進行良品和不良品的歸類和記錄,把生産資料、工序完工資料線上化,主管看到資料之後可以立馬看出哪個工序需要進行調整。