1.傾聽客戶的聲音

目前制造型企業對于智慧工廠的管理軟體,尤其是和生産、品質、裝置和人員直接關聯的這一類軟體,其概念和稱呼大抵是模糊的。諸如“機聯網”、“MES”、“工廠物聯網”、“工業物聯網”以及“工業網際網路”等詞彙無不充斥着企業各級管理者和CIO大腦。其中MES這個稱謂因為SIMENS、MPDV、ROCKWELL、SAP等世界巨頭的引領,加之工業4.0和中國制造2025鋪天蓋地的宣傳,逐漸成為在ERP、WMS、PLM、SRM、CRM之後,制造型企業在轉型更新過程中投資意願最為強烈的項目。

自2000年以來,國内制造業在投資MES過程中主要經曆了以下三個發展階段:

2000年-2007年:國外知名品牌MES在國内市場占據主導地位,主要面向大型制造企業,但在本地化過程中則呈現軟體價格偏貴,服務響應慢等特點;

2008年-2014年:不斷湧現出面向中小型制造企業的國内MES服務商,但因市場需求并不強烈,發展非常緩慢,鮮有成功案例;

2015年-2018年:随着制造業逐漸回暖,企業MES需求增幅迅速,各類型供應商也紛紛提供出面向不同行業的智能制造整體解決方案,呈現應用多元化和選擇理性化等特點。

正是在國内MES經曆到第三個階段的時候,我們機緣巧合的進入了這個領域。這期間走訪了省内近百家制造型企業,編寫、更新和整理的技術方案也不下百餘篇,參與研發和部署的大中小型MES項目也有幾十個。這樣的感觸和經曆和10多年前在象牙塔裡參與研發關于“973無線傳感網絡課題”截然不同,因為在這裡可以不斷聽到來自制造業客戶真實的聲音,同時也可以第一時間收集到工業企業最為迫切的資訊化需求。

下面簡要羅列一些近年來在工業企業調研和交流過程中,企業家、CIO、CFO、工程師以及一線員工關于MES的真實語錄。

(1)“你們有沒有相關行業的案例,我們要先參觀。”

MES成功的案例不多,滿足垂直行業客戶需求的參觀案例更是稀缺。畢竟隔行如隔山,那些機床旁滿是油污的工控屏或是指揮中心拼接屏上各種折線圖、散點圖和雷達圖對于不同行業的客戶而言至多隻是走馬觀花的熱鬧。

(2)“你們的軟體能不能先給我們免費試用?”

即使同一型産品的不同生産企業也可能存在完全不同的生産工藝和管理流程,是以面向垂直行業的MES軟體均需要定制開發,成品軟體的免費試用容易導緻客戶體驗差。目前聲稱能做到MES産品化僅德國MPDV[1]一家,且不說價格,單就部署和學習曲線對于集團化的企業來說都是極高的挑戰。

(3)“FANUC裝置20多年都不會壞,根本不用什麼裝置維護軟體。”

企業裝置良莠不齊,在沒有經驗資料參考的前提下,管理者容易受主觀影響。“20多年的點檢、保養和維修記錄都儲存着麼?是加工中心沒壞還是控制器沒壞?全廠每台裝置究竟有多少時間在實際生産,OEE是多少?”恐怕裝置管理者僅僅隻是沒有經曆控制器的大修和更換吧。

(4)“我管理的這些國外裝置都有管理系統,什麼資料都有。”

裝置往往隸屬于獨立生産機關,機關管理者不會從全局着手,“這些裝置和其他工廠中的房間生産同樣産品的裝置生産效率相比如何?是否經過定量分析比較?分析的名額是客觀麼?”;此外,客戶雖然看到了資料,尚不能從裝置資料中挖掘價值,“作為裝置管理者,你們是如何利用這些資料,或者說這些資料對于改善産品品質有什麼關聯麼?”

(5)“國内的、國外的都上了,到現在還不能用,什麼MES,就是騙錢的。”

外企原廠工作時短,例如德國的一家供應商一周隻工作3天,單個功能的定制費用甚至超過整個平台授權費用;外企代理則完全由中國工程師在國外平台上二次開發,傳遞系統的品質幾乎和平台品質無關;國内的供應商肆意的價格戰,然而極其有限的預算如何保證品質?我一直堅信天下沒有價廉物美的産品,更沒有免費的午餐。

(6)“你說的功能我們都有,隻是在不同的系統,再花這麼多錢不值得。”

ERP系統不斷修改逐漸下沉,實作了部分MES功能。而新引入的生産裝置,其附帶并逐漸開發管理軟體,也實作了部分MES功能,加之因為滿足特定需求而加急上線的小系統,如追溯系統、機聯網,雖然各個系統彼此孤立,使用極為不友善,但畢竟可以通過人工的方式滿足特定需求。如果花大價錢引入全新的MES成本效益不高,企業是無法接受的。

(7)“你們拿了我們的工藝資料,賣給别人怎麼辦?”

工業資料确實很可能和個人隐私資料一樣被洩露,而且影響和危害更大。使用私有雲擔心開發者洩密,使用公用雲則更加擔心平台洩密。甚至出現客戶指定選擇電信雲,而不采用阿裡雲的案例,隻因為電信雲源于國企。可以想象,如果拿到了工藝資料,輕易複制一個産品、複制一家公司怕都不是什麼難事。

(8)“MES到底能不能減員增效?”

客戶往往拿MES和自動化改造相比,自動化改造對于生産線的人員減少、生産效率和合格率提升的确更加顯著。MES上線後對于減員增效的計算難度非常大,至于智能制造評價中關于“生産效率提高20%以上、營運成本降低20%以上、産品研制周期縮短30%以上、産品不良率降低20%以上、能源使用率提高10%以上”等量化名額更是難以衡量。

(9)“第二套系統差不多,為什麼還要那麼多錢?軟體不是拷貝下就好了?”

因為MES和生産密切相關,即便是“差不多”,但從軟體實作角度上看依然無法實作僅僅通過參數的修改進行二次部署。“雖然都是檢測追溯系統,但你們的電氣開發人員各自為陣,互動方式和接口截然不同,在沒有統一規劃且已經完成的電氣系統基礎上開發的上位機追溯軟體顯然無法做到僅僅通過配置完成部署。”

(10)“需要給我們搭建一個平台,軟體源代碼能不能提供給我們?”

工業企業的客戶對于私有雲的渴望是強烈的,對于軟體平台的獨占性也是強烈的。他們希望通過合作夥伴的新技術提高生産率,但又不願被供應商綁架,于是他們提出組建自己軟體研發團隊,可并不清楚在傳統的制造型企業内部組建一個全棧研發團隊的難度。曾經碰到一個案例,客戶提出必須要用.NET架構,且要提供二次開發部分的源碼,因為他們隻有C#程式員。

2.供應商的失意和轉型

我們一直稱同行為友商,而非競争對手。因為幾年來共同為企業服務過程中,他們的名字一直在更換。可往往不是我們在業務上或者技術上擊敗了他們,而是他們不斷用失敗告訴我們這樣做或那樣做的結果是錯的,于此我們稱之為友情。

(1)通用平台

友商A曾經在16年、17年投入大量人力物力研發一款通用MES平台,試圖通過配置和快速二次開發即可滿足客戶的需求。事實上,由于MES需求千變萬化,面向水準行業的平台開發難度極大,其結果往往是産品研發和項目實施脫節,項目收入不足以支撐上百人研發團隊的投入,友商A已經被迫轉型。

(2)項目太多

友商B是行業前驅,10年前進入MES行業,趕上了第一波智能制造高潮。項目數量多到接不過來,幾百萬的項目僅裝置入場,就賺得賺得盆滿缽滿,肥得流油。然而MES項目定制要求高,當項目大面積鋪開時,有限的人員遠遠無法響應衆多易變的客戶需求。導緻項目實施周期長,成本巨大,項目大範圍失敗。

(3)項目太大

友商C接到了所謂“世紀之單”,即單個MES項目超過千萬,一時間激起業界千層浪。可項目實施過程卻讓友商們大跌眼鏡,由于項目實施周期長,需求的不确定性和技術的更新疊代,導緻項目過程控制異常艱難,并且供應商墊付資金量大,回款慢嚴重影響企業的正常營運,不僅項目遲遲不能傳遞,友商C也到了生死存亡之境地。

(4)接口封閉

友商D是一家專門配套某一類行業領先的裝置制造企業的軟體供應商。他們的營銷政策很簡單,賣裝置的時候資料接口不對外開放,迫使裝置采購企業隻能使用裝置自己附帶的軟體,借此推銷全廠MES。顯然客戶是不願意被這樣的供應商綁架的,畢竟“行業領先”的裝置,不是“行業唯一”的裝置。要知道德國的SIMENS、日本的FANUC、中國GSK那家不是明碼标價的開放接口?

(5)售前承諾

友商E的售前經常在沒有充分調研的前提下,輕易承諾客戶什麼裝置都能接,什麼功能都能實作,實際項目中才發現PLC點位根本無法獲得,程式加密且裝置供應商早已消失;還有所謂通過上位機實作刀具補償功能,即使SANDVIK依然沒有推出安全、準确的檢測刀具磨損的産品,沒有閉環何來補償?

(6)計劃先上

友商F的MES實施政策是率先實施計劃排程功能,通過工單貫穿整個生産過程,設想非常好,可實作極為困難。在沒有人、機、料、法、環等基礎資訊的前提上,試圖通過計劃和工單串聯整個生産的實施過程鮮有成功的案例,更别說進階排程了。

那麼這些并不如意的ABC友商們現在都在忙些什麼?要麼在既有的道路上漸行漸遠,要麼及時轉型,大體分為以下幾種:

(1)轉型做精益咨詢

有供應商認為在推行MES過程中,需求無休止的變更是導緻失敗的根源。如果通過精益思想進行整體規劃、優化流程,固化生産規範,則可大幅提高MES的成功率。

(2)轉型做視覺、自動化

随着機器視覺在制造業的大規模應用,如檢測、測量、識别和定位的巨大市場,使得傳統的自動化供應商、MES供應商紛紛入局;特别是視覺項目往往通過技術的突破即可形成産品,這對于深陷難以傳遞的MES項目急于向産品轉型的供應商具有極大的誘惑。

(3)轉戰内陸地區

沿海城市的制造業具有顯著的叢集效應,彼此的資訊管道極為通暢。如果在一家企業項目實施失敗,幾乎可以宣告退出這個城市的市場,于是不得不逼着這些曾經失敗的供應商轉戰内陸市場。

(4)僅做MES子系統

随着全廠MES戰線不斷拉長,失敗案例不斷增加,供應商背負的壓力也與日俱增。痛定思痛後逐漸開始專注某個行業MES的單個子系統,如機聯網系統、追溯系統、SPC、TPM等。

3.巨頭來了

(1)阿裡雲

阿裡雲幾乎是最早進入中國工業闆塊的網際網路公司,其行業影響力也最大。早在2016年我們就和阿裡雲飛天一部的技術人員交流過工業物聯網。飛天一部主要通過基于阿裡雲技術樹立行業示範案例,提高阿裡雲在工業的影響力,為推動“新制造”和“ET工業大腦”打下紮實的基礎。2016年較為典型的案例包括保利協鑫、徐工集團以及中策橡膠的資料分析項目。主要的解決方案是在流程性行業收集影響品質的工藝參數,通過統計以及機器學習的方法提高産品品質。

今年3月在深圳召開的雲栖大會上,阿裡雲推出了Link打頭的一系列産品讓人眼花缭亂,這部分工作主要由阿裡雲IOT負責研發和推廣。通過ISV閉門會議以及和多條業務線的技術人員深入和廣泛的交流,初步判斷未來阿裡雲IOT會在以下幾個大方面布局:

合作夥伴:大範圍建立生态合作夥伴;

經典案例:集阿裡雲的研發力量建設垂直行業經典案例;

自由市場:在平台上接入買方和賣方市場,提供第三方APP和裝置驅動的上傳和下載下傳;

開放服務:建成并開放面向異構工業裝置接入、模組化和分析服務;

開發環境:整合IOT開發環境,包括IDE、執行容器等;

(2)騰訊雲

寫這篇文章的時候,适逢《騰訊沒有夢想》引發大讨論。我隻順便多說一句,“這些隻是大公司病而已,文中描述的類似場景在阿裡一樣被大家熟知。”

前不久在騰訊總部和騰訊IOT技術人員關于工業物聯網做了一次簡單交流,整個交流過程我們似乎隻記住了對方一句話,“騰訊今年計劃入局工業物聯網。”

當年微信推出公衆号的時候,對我觸動非常大,第一感受到微信已經不僅僅是一個APP,而是越來越像OS,說不定哪天真的可以在沒有iOS或者Android的裸機上裝上微信實作通話、刷朋友圈、玩遊戲和購物支付,因為微信的應用正在驅動OS。

微信在前年推出了小程式,影響力則更加巨大。最近我利用出差的碎片時間,寫了一個包括具備地圖示記和群排名功能小程式。目前的微信開發者工具除缺乏可視化布局外(現在前端開發人員似乎也都習慣敲代碼布局,然後重新整理網頁檢視結果),代碼高亮與提示、編譯、調試和仿真的內建開發體驗還是相當不錯的,文檔也較為豐富。可以設想,如果将小程式應用到工業領域,小程式很可能就像當年的紅包效應,迅速縮減和阿裡在工業領域的差距。在我看來在工業上的這種擴充對于騰訊這樣的企業來說沒有任何難度,對開發者而言也僅僅是多了一些SDK而已。

有微信(OS)和小程式(IDE)這樣的殺手锏,騰訊的入局已是“山雨欲來風滿樓”。有競争對手是好事,畢竟傳統的制造業客戶對于價格是十分敏感的。

4.也說說我們

(1)專注行業

麥肯錫預測了将最早受到物聯網沖擊的9個行業領域[2],涉及交通工具、城市、室外、人類、工作場所、零售、工廠、辦公室以及家庭,其中工廠的營運與裝置優化的市場接近3.7萬億美元,高居首位。是以,我們有理由專注“工廠物聯網”,特别是制造業中某個細分的垂直行業,“那些當下處境最危險的市場就是你要尋找的市場。”[2]。阿裡和騰訊再大,苦活累活還得交給我們這些熟悉制造業和物聯網的老兵。

(2)大規劃、小起步

針對企業自動化、資訊化建設的實際情況,同時結合企業的業務需求,給出近期規劃和中長遠規劃,分步實施。所謂小起步就是在大規劃的前提下,先從企業迫切需要的小需求、小系統着手,通過小系統的成功實施可以培養一線員工對于物聯網認知,也提升管理者、決策者的信心。另一方面,系統開發時可先實施相對獨立的子子產品,然後自底向上內建。例如,可先實施裝置管理子產品、可視化子產品,接着實施追溯子產品、品質子產品和能耗子產品,最後才實施生産管理和計劃子產品。

(3)項目,還是産品

項目還是産品,是策劃啟動會的一個首要議題。項目的特點是“傳遞即可”和“線性增長”,而産品的主要特點是“精益求精”和“指數型增長”。如果項目按着産品的方式來開發會導緻巨大開銷,投入産出比嚴重失衡;反過來産品如果按照項目的方式來進行,則往往導緻輸出的結果考慮不周。例如,開發非标的追溯線,即對接未實作标準化接口的自動化裝置,研發産品的投入和作為項目的投入相比會高出一個數量級。簡單說來,“跟着自動化産品走,軟體即産品;跟着非标裝置走,軟體即項目”。

5.驅動力是什麼

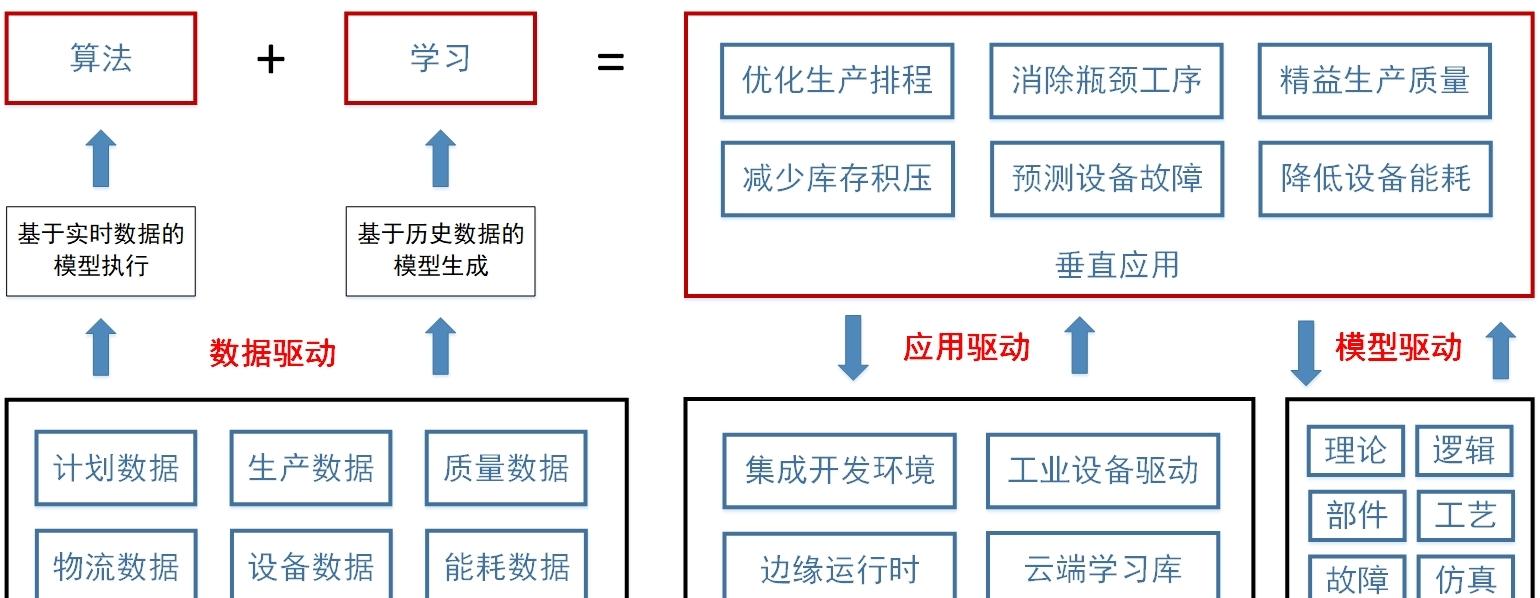

工業物聯網發展的驅動力究竟是什麼?資料還是應用?從目前中國制造業發展情況來看,驅動力應該是分階段、疊代的。分别是資料驅動、應用驅動和模型驅動。

圖 1 資料、應用和模型驅動的工業物聯網

(1)資料驅動

且不說工業物聯網現象級APP尚未到來,工業資料的采集依然是工業物聯網推進的主要障礙。難點主要集中以下方面:

資訊滞後:如訂單和計劃執行情況、物料流轉和消耗情況以及質檢資料無法實時收集;

資訊孤島:各種應用系統供應商繁多,彼此資料不打通;

裝置異構:半自動裝置和自動裝置、标準和非标裝置差異大;

“資料不完整”幾乎是制造業普遍存在的痛點。即使再固執的企業家也認可“資料收集上來再說”這樣的剛性需求,畢竟在智能制造這樣的大環境下,資料對于企業發展的重要性已經深入人心。是以,首先通過資料來驅動工業物聯網建設是最為簡單和粗暴的。

(2)應用驅動

工業物聯網應用的動機必然是滿足客戶需求,優化生産排程、消除瓶頸工序、精益生産品質、減少庫存積壓、預測裝置故障以及降低裝置能耗等,無論是現在還是将來都是制造業客戶最主要的需求。通過應用不僅可以實作客戶需求,還可以不斷完善物聯網開發平台,也迫使平台提供者內建開發環境、工業裝置驅動、邊緣運作時和雲端學習庫,更好的為應用服務。

工業物聯網應用的技術基礎是什麼?我們不妨給個公式,“算法+學習=應用”。這裡的“算法”特指基于實時資料的模型執行,而學習指基于曆史資料的模型生成。以流程性行業為例,在邊緣端實時監控一組工藝複雜參數,邊緣端運作時的算法經過實時輸入、預處理、計算後,判斷該組工藝參數的波動對品質産生影響,于是立刻輸出告警編碼,系統自動進入預設告警流程;而位于邊緣端運作時算法參數則由雲端根據曆史工藝資料進行學習,訓練完成後下載下傳至邊緣端實時。

(3)模型驅動

精益原則[3]之一“盡善盡美”同樣适用于工業物聯網發展,可以想象工業物聯網早期的應用開發者往往不是行業專家,使用通用的學習模型來解決問題。當滿足客戶需求的特定應用逐漸推行以後,以行業模型為核心競争力的垂直應用将會是行業競争的下一個風口。通過關鍵名額衡量的工業理論模型、邏輯模型、部件模型、工藝模型、故障模型以及仿真模型的不斷優化和驅動,甚至向泛化應用發展,這也是最終建立CPS[4]、平行世界還是Matrix的基礎。

6.寫在最後

那年風靡一時的網格、對等網絡、普适計算、無線傳感網絡,似乎已被人遺忘,服務于制造業的業務流程重組、六西格瑪、精益生産這些概念也不斷被邊緣化。如今随着大資料、雲計算、機器學習、邊緣計算、區塊鍊等技術在智能制造的廣泛應用,以及老兵的堅持和巨頭的進入,我們終于迎來了工業物聯網之春。此刻,萬億的朝陽産業正在崛起。

參考文獻:

[1]柯裕根, 雷納爾•戴森羅特.HYDRA制造執行系統指南—完美的MES解決方案[M]. 2017

2Maciej Kranz.物聯網時代:新商業世界的行動解決方案[M].北京:中興出版集團, 2018

[3]詹姆斯 P.沃麥克, 丹尼爾 T.瓊斯. 精益思想[M], 北京:機械工業出版社,2015

4Jay Lee. CPS:新一代工業智能[M].上海:上海交通大學出版社, 2017