我穿着防靜電的工作服,站在一個五平米見方的貨梯裡。貨梯的牆壁被漆成綠色,上面斑斑駁駁的是一些磕碰和摩擦的痕迹。我們随着貨梯緩慢地升到五樓,打開門,進入了另一個世界。

迎面遇到的是一個用卷簾與外界隔開的大門,卷簾上有一塊透明的區域,透過那裡,你可以看到裡面一排排的生産線和三五個勞工。

進門前,帶領我們參觀的從業人員叮囑我們,要将頭發盡可能地塞入防靜電服的帽子裡,因為摩擦産生的瞬間強電流能輕易擊穿工廠中的房間内正在生産的各種微小電子元器件。

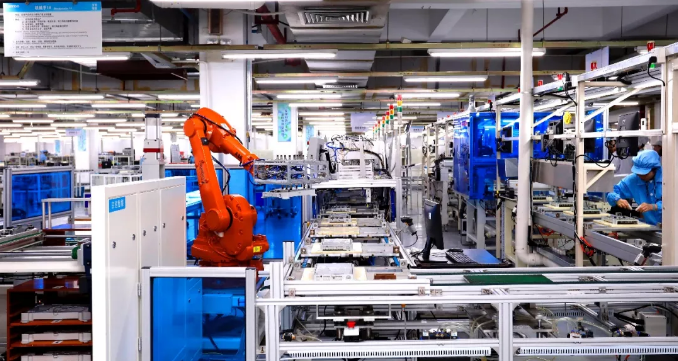

進入工廠中的房間,映入眼簾的是一條長約 20 米的 O 型生産線,生産線前坐着三名勞工和幾個機器人。他們正協同工作,将各種元器件的印刷線路闆(PCBA 闆)與産品殼體組裝起來。

生産線上的機械手臂

這條生産線覆寫了産品的裝配和測試工序,可支援 12 款主流産品的實時混線生産,故而被稱為「柔性線」。

産品線上上被自動掃碼識别,工廠中的房間的管理系統會直接根據産品的型号實時向機器人下發對應的指令,産品完成裝配、調測後下線包裝、發貨出廠。

當天我看到的産品用于營運商 2G/3G/4G 的信号覆寫,或許此刻你手機收到的信号就是由這樣的産品發出的。

這是廣州京信通信的一個生産工廠中的房間,上文描述的産品并不是京信唯一的一款産品。

成立于 1997 年的京信通信是全球領先的無線通信與資訊解決方案及服務提供商,為全球 80 多個國家和地區的客戶提供移動網絡覆寫及行業應用整體解決方案和服務,并已于 2003 年在香港聯交所主機闆上市。

同時,這家已成立 20 餘年的老牌通信企業也是新技術的大膽嘗鮮者。

早在 2003 年,京信就開始開發自動化測試系統,2009 年開始通過大資料分析優化測試項目。2016 年底,京信在生産工廠中的房間引入機械手臂和 AGV 小車,并于 2017 年部署柔性生産線。

上文提到的柔性生産線具有另一個特點,那就是能夠智能地對産品的測試資料進行分析,并根據分析結果主動優化産品測試項目,調整生産節拍,進而大幅提升生産效率。

得益于自動化和資訊化技術的部署,2014 到 2017 年間,京信通信的勞工數量減少了 54%。

幫助勞工運送物料的 AGV 小車,它能自動規劃運送路線

「個人認為我們對新技術的擁抱是領先同行的。」京信通信公共産品傳遞中心總監徐傳民向我們表示,「但是由于行業競争,我沒有辦法深入同行的工廠中的房間中實地考察。」

去年 11 月,京信在原有的智能化基礎上又進行了新的嘗試——與阿裡雲 ET 工業大腦合作,從繁瑣的産品調試環節入手,對生産過程進行改良。

産品調試環節中,有一個被稱為定标的步驟,用于修正産品生産過程中産生的誤差。

舉個例子,假設某個頻點上通信基站的輸出功率是 200 毫瓦,但由于生産過程中器件、生産的離散性,造成有的輸出功率為 100 毫瓦,有的為 300 毫瓦。

勞工需要通過定标,将所有的器件輸出功率都修正到 200 毫瓦,保證每個産品都符合标準。

這是一項耗時耗力的工作,因為影響産品性能的名額有 200 多項,且一些名額之間存在互相關聯。調整哪些名額,以怎樣的先後順序和幅度調整,都是在定标過程中需要考慮的問題。

加上定标的實施過程需要将産品與特定的儀器相連接配接,調整不同名額時,操作人員需要不斷地切換調整定标參數表,使得定标環節成為整個生産過程中的一大瓶頸。

為了解決這一瓶頸,阿裡雲 ET 大腦與京信通信展開了合作。以京信某款産品為例,将産品定标資料利用算法調優模型進行歸一化優化,可直接将定标參數燒錄到晶片中,能夠将整個定标效率提升 35%-50%。

工廠一角

下一步,京信希望借助阿裡雲 ET 大腦的力量,提升産品測試環節的整體效率。

京信通信智能制造事業部副總經理葛鑫将通信産品的測試過程類比汽車的生産:

若希望一輛汽車最後的時速達到 240 公裡每小時,那麼發動機要能夠提供 260 甚至 280 公裡每小時的動力。如果最後測試發現,車輛隻能跑到 220 公裡每小時,這個時候再去返工發動機,那麼對整體的生産效率來說是一種折損。

「而且這種折損往往不是單倍的,當測試異常發生時需要返查,往往要拆回到部件和闆卡級,維修後再裝成整機測試,甚至有可能整個過程會反複。」徐傳民為我們解釋。

目前,京信的産品測試分為四個層面,器件、單闆、子產品和整機測試。京信希望能夠找到每個環節之間的「增量」,将測試的控制點前移。

京信通信集團進階副總裁陳遂陽介表示:「若能将測試分解到器件、單闆、子產品等各個元件和環節中,産品最後的整機通過率将大幅提高。」

柔性生産線上的勞工

「做了 20 年制造之後,我們發現行業競争越來越激烈。人員成本逐年走高,且招人越來越困難,原材料成本也在上升。」葛鑫說,「國際市場對小批量多品種的産品需求越來越大,産品更新換代速度也越來越快。」

如何讓企業永續地經營下去,保持企業競争力,已經成為傳統制造業需要面對的問題。「我們一直在探索,從我們多年的發展來看,一定要向自動化、資訊化、智能化要效率、要産出,提升綜合能力。」葛鑫表示。

「現在是拼傳遞速度的時代。」陳遂陽說,「特别是海外市場,特别明顯。誰傳遞快,誰就能拿到訂單。」他認為,要提升傳遞速度,光靠自動化和資訊化已經不夠,需要采納工業互聯和智能工廠的理念。

葛鑫已經在京信工作 20 年,是本次與阿裡雲合作的主要負責人。他告訴我們,在合作過程中,阿裡對京信的評價是「最清晰地知道生産資料如何使用的企業」。

京信清楚地認識到,自己的優勢在于對工廠中的房間和現場的生産工藝了解,資料的采集和工廠中的房間工業互聯,阿裡的優勢在于算法。京信專注于「雲下」,阿裡專注「雲上」。

「我認為我們和阿裡雲的合作是優勢互補。」陳遂陽說。

葛鑫表示,京信與阿裡的合作将分為三個層面:

第一,借助工業大腦進一步提升京信的生産測試效率,挖掘潛能;

第二,京信将與阿裡合作打造工業網際網路的行業解決方案;

第三,京信将與阿裡雲攜手助力中小企業的上雲用雲,實作資訊化、智能化轉型。

AGV 小車工作中

與京信的自動化形成鮮明對比的是,中小企業的資訊化部署程度普遍偏低。

「有一個企業告訴我,他們上一個 ERP(企業管理資訊化)系統,三次都沒上成,為什麼?因為企業根本就沒有人懂 IT。」陳遂陽說。

是以中小企業期望能在雲端建構一個資訊管理系統,他們隻需使用,無需建構以及維護,按使用交費即可。

這是一個三赢的政策,因為從資料收集層面,助力企業上雲用雲也将惠及京信本身。同時,阿裡雲也将增長行業領域能力,這就是京信與阿裡雲合作的第三個層面的來由。

陳遂陽認為,當下工業領域對工業互聯的認識和成效還停留在概念階段,他舉了一個例子:

有些壓鑄企業沒有裝置互聯能力,是以對機台、模具的管理比較粗放,假設模具的使用壽命是五萬次,超過這個次數後,該模具生産出來的産品品質就不過關。

但是由于沒有資訊資料采集技術,是以情況往往是不合格的産品送到客戶,經過檢測遭到退貨後,企業才去更換模具。然而這個問題利用工業互聯的技術其實很好解決,隻需要對使用進行計數并上傳至網絡即可。

陳遂陽表示,工業互聯應用還處于初級階段,希望能協同政府快速打造标杆企業推動工業網際網路推廣。「工業互聯有什麼好處,大家實實在在看到成效之後,企業才願意投入。」

原文釋出時間為:2018-04-4

本文作者:王藝