定義:

導通孔(via):一種用于内層連接配接的金屬化孔,但其中并不用于插入元件引線或其它增強材料。

盲孔(Blind via):從印制闆内僅延展到一個表層的導通孔。

埋孔(Buried via):未延伸到印制闆表面的一種導通孔。

過孔(Through via):從印制闆的一個表層延展到另一個表層的導通孔。

元件孔(Component hole):用于元件端子固定于印制闆及導電圖形電氣聯接的孔。

Stand off:表面貼器件的本體底部到引腳底部的垂直距離。

PCB闆材要求:

1、 确定PCB使用闆材及TG值。

2、 确定PCB的表面處理鍍層。

熱設計要求:

1、 高熱器件應考慮放于出風口或利于對流的位置。

2、 較高的元件應考慮放于出風口,且不阻擋風路。

3、 散熱器的放置應考慮利于對流。

4、 溫度敏感器械件應考慮遠離熱源。

5、 大面積銅箔要求用隔熱帶與焊盤相連。

6、 過回流焊的0805以及0805以下片式元件兩端焊盤的散熱對稱性。

7、高熱器件的安裝方式及是否考慮帶散熱器。

器件庫選型要求:

1、 已有PCB元件封裝庫的選用應确認無誤。

2、 新器件的PCB元件封裝庫應确認無誤。

3、 需過波峰焊的SMT器件要求使用表面貼波峰焊盤庫。

4、 軸向器件和跳線的引腳間距的種類應盡量少,以減少器件的成型和安裝工具。

5、 不同PIN間距的相容器件要有單獨的焊盤孔,特别是封裝相容的繼電器的各相容焊盤之間要連線。

6、 錳銅絲等作為測量用的跳線的焊盤要做成非金屬化,若是金屬化焊盤,那麼焊接後,焊盤内的那段電阻将被短路,電阻的有效長度将變小而且不一緻,進而導緻測試結果不準确。

7、 不能用表貼器件作為手工焊的調測器件,表貼器件在手工焊接時容易受熱沖擊損壞。

8、 除非實驗驗證沒有問題,否則不能選用和PCB 熱膨脹系數差别太大的無引腳表貼器件,這容易引起焊盤拉脫現象。

9、 除非實驗驗證沒有問題,否則不能選非表貼器件作為表貼器件使用。因為這樣可能需要手焊接,效率和可靠性都會很低。

10、多層PCB側面局部鍍銅作為用于焊接的引腳時,必須保證每層均有銅箔相連,以增加鍍銅的附着強度,同時要有實驗驗證沒有問題,否則雙面闆不能采用側面鍍銅作為焊接引腳。

基本布局要求:

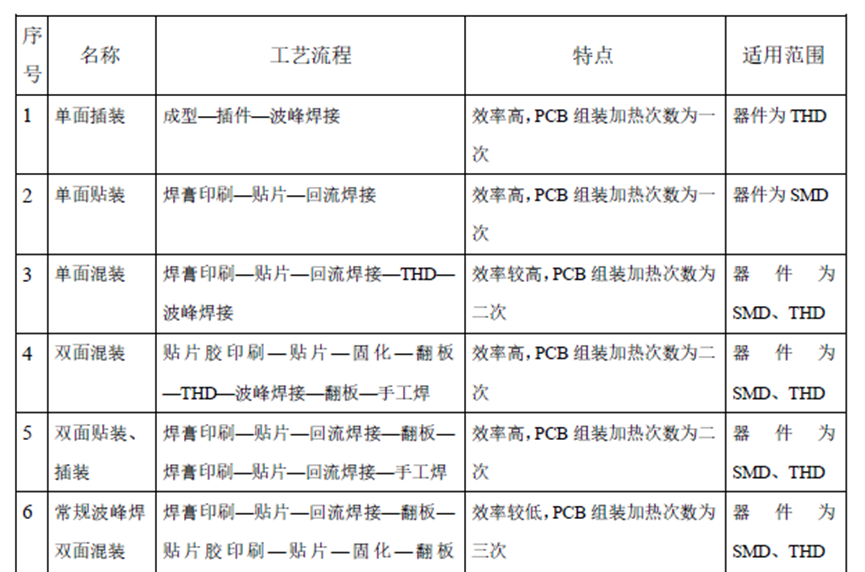

1、 PCBA加工工序合理

制成闆的元件布局應保證制成闆的加工工序合理,以便于提高制成闆加工效率和直通率。

PCB 布局選用的加工流程應使加工效率最高。

2、 波峰焊加工的制成闆進闆方向要求有絲印标明

波峰焊加工的制成闆進闆方向應在PCB上标明,并使進闆方向合理,若PCB可以從兩個方向進闆,應采用雙箭頭的進闆辨別。(對于回流焊,可考慮采用工裝夾具來确定其過回流焊的方向)。

注:

THD(Through Hole Devices):通孔器件。

SMD(Surface Mounted Devices):表面貼裝器件。

3、兩面過回流焊的PCB的BOTTOM面要求無大體積、太重的表貼器件,第一次回流焊接器件重量限制如下:

A=器件重量/引腳與焊盤接觸面積

片式器件: A≦0.075g/mm2

翼形引腳器件:A≦0.300g/mm2

J 形引腳器件:A≦0.200g/mm2

面陣列器件: A≦0.100g/mm2

若有超重的器件必須布在BOTTOM面,則應通過試驗驗證可行性。

4、需波峰焊加工的單闆背面器件不形成陰影效應的安全距離已考慮波峰焊工藝的SMT器件距離要求如下:

1) 相同類型器件距離:

2)不同類型器件距離:

5、大于0805封裝的陶瓷電容,布局時盡量靠近傳送邊或受應力較小區域,其軸向盡量與進闆方向平行,盡量不使用1825 以上尺寸的陶瓷電容。

6、經常插拔器件或闆邊連接配接器周圍3mm範圍内盡量不布置SMD,以防止連接配接器插拔時産生的應力損壞器件。

7、過波峰焊的表面貼器件的stand off符合規範要求

過波峰焊的表面貼器件的stand off應小于0.15mm,否則不能布在B面過波峰焊,若器件的stand off在0.15mm與0.2mm之間,可在器件本體底下布銅箔以減少器件本體底部與PCB表面的距離。

8、波峰焊時背面測試點不連錫的最小安全距離已确定

為保證過波峰焊時不連錫,背面測試點邊緣之間距離應大于1.0mm。

9、過波峰焊的插件元件焊盤間距大于1.0mm

為保證過波峰焊時不連錫,過波峰焊的插件元件焊盤邊緣間距應大于1.0mm(包括元件本身引腳的焊盤邊緣間距)。

優選插件元件引腳間距(pitch)≧2.0mm,焊盤邊緣間距≧1.0mm。

在器件本體不互相幹涉的前提下,相鄰器件焊盤邊緣間距滿足下圖要求:

Min 1.0mm

插件元件每排引腳為較多,以焊盤排列方向平行于進闆方向布置器件時,當相鄰焊盤邊緣間距為0.6mm--1.0mm時,推薦采用橢圓形焊盤或加偷錫焊盤(下圖)。

10、BGA周圍3mm内無器件

為了保證可維修性,BGA器件周圍需留有3mm禁布區,最佳為5mm禁布區。一般情況下BGA不允許放置背面(兩次過回流焊的單闆地第一次過過回流焊面);當背面有BGA器件時,不能在正面BGA5mm禁布區的投影範圍内布器件。

11、貼片元件之間的最小間距滿足要求

機器貼片之間器件距離要求(如下圖):

同種器件:≧0.3mm

異種器件:≧0.13*h+0.3mm(h為周圍近鄰元件最大高度差)

隻能手工貼片的元件之間距離要求:≧1.5mm。

12、元器件的外側距過闆軌道接觸的兩個闆邊大于、等于5mm(下圖)

為了保證制成闆過波峰焊或回流焊時,傳送軌道的卡抓不碰到元件,元器件的外側距闆邊距離應大于或等于5mm,若達不到要求,則PCB應加工藝邊,器件與V—CUT的距離≧1mm。

13、可調器件、可插拔器件周圍留有足夠的空間供調試和維修

應根據系統或子產品的PCBA安裝布局以及可調器件的調測方式來綜合考慮可調器件的排布方向、調測空間;可插拔器件周圍空間預留應根據鄰近器件的高度決定。

14、所有的插裝磁性元件一定要有堅固的底座,禁止使用無底座插裝電感

15、有極性的變壓器的引腳盡量不要設計成對稱形式

16、安裝孔的禁布區内無元器件和走線(不包括安裝孔自身的走線和銅箔)

17、金屬殼體器件和金屬件與其它器件的距離滿足安規要求

金屬殼體器件和金屬件的排布應在空間上保證與其它器件的距離滿足安規要求。

18、對于采用通孔回流焊器件布局的要求

a. 對于非傳送邊尺寸大于300mm的PCB,較重的器件盡量不要布置在PCB的中間,以減輕由于插裝器件的重量在焊接過程對PCB變形的影響,以及插裝過程對闆上已經貼放的器件的影響。

b. 為友善插裝,器件推薦布置在靠近插裝操作側的位置。

c. 尺寸較長的器件(如記憶體條插座等)長度方向推薦與傳送方向一緻。

d. 通孔回流焊器件焊盤邊緣與pitch≦0.65mm 的QFP、SOP、連接配接器及所有的BGA 的

絲印之間的距離大于10mm。與其它SMT 器件間距離>2mm。

e. 通孔回流焊器件本體間距離>10mm。有夾具扶持的插針焊接不做要求。

f. 通孔回流焊器件焊盤邊緣與傳送邊的距離>10mm;與非傳送邊距離>5mm。

19、通孔回流焊器件禁布區要求

a. 通孔回流焊器件焊盤周圍要留出足夠的空間進行焊膏塗布,具體禁布區要求為:對于歐式連接配接器靠闆内的方向10.5mm不能有器件,在禁布區之内不能有器件和過孔。

b. 須放置在禁布區内的過孔要做阻焊塞孔處理。

20、器件布局要整體考慮單闆裝配幹涉

器件在布局設計時,要考慮單闆與單闆、單闆與結構件的裝配幹涉問題,尤其是高器件、

立體裝配的單闆等。

21、器件和機箱的距離要求

器件布局時要考慮盡量不要太靠近機箱壁,以避免将PCB安裝到機箱時損壞器件。特别

注意安裝在PCB邊緣的,在沖擊和振動時會産生輕微移動或沒有堅固的外形的器件:如

立裝電阻、無底座電感變壓器等,若無法滿足上述要求,就要采取另外的固定措施來滿

足安規和振動要求。

22、有過波峰焊接的器件盡量布置在PCB邊緣以友善堵孔,若器件布置在PCB邊緣,并且式裝夾具做的好,在過波峰焊接時甚至不需要堵孔。

23、設計和布局PCB 時,應盡量允許器件過波峰焊接。選擇器件時盡量少選不能過波峰焊接的器件,另外放在焊接面的器件應盡量少,以減少手工焊接。

24、裸跳線不能貼闆跨越闆上的導線或銅皮,以避免和闆上的銅皮短路,綠油不能作為有效的絕緣。

25、布局時應考慮所有器件在焊接後易于檢查和維護。

26、電纜的焊接端盡量靠近PCB的邊緣布置以便插裝和焊接,否則PCB上别的器件會阻礙電纜的插裝焊接或被電纜碰歪。

27、多個引腳在同一直線上的器件,象連接配接器、DIP封裝器件、T220封裝器件,布局時應使其軸線和波峰焊方向平行。

28、較輕的器件如二級管和1/4W電阻等,布局時應使其軸線和波峰焊方向垂直。這樣能防止過波峰焊時因一端先焊接凝固而使器件産生浮高現象。

29、電纜和周圍器件之間要留有一定的空間,否則電纜的折彎部分會壓迫并損壞周圍器件及其焊點。