從德國工業4.0以及中國制造2025的驅動下,制造型企業正在積極開展數字化轉型,結合最近幾年的企業數字化程序,詳細講述企業的數字化轉型政策,以及在此過程中的機遇和挑戰,為制造業企業提供數字化轉型落地的建議。

同時和技術愛好者在此次分享中可以探讨CPS、機器學習等相關領域、以及先進技術在工業領域是如何應用的;制造業企業資訊工作從業者在此次分享中可以了解企業的數字化架構,數字化轉型如何落地的重要政策和建議。

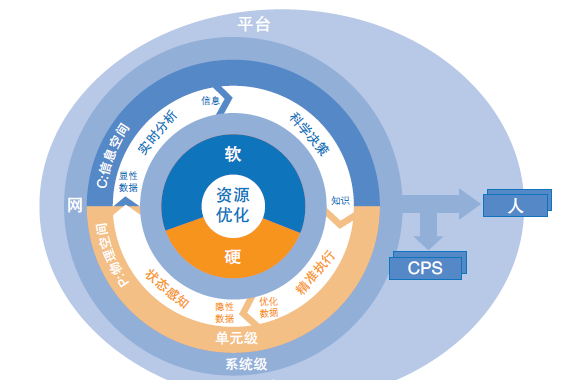

2015年國務院頒布中國制造2025相關政策,随着近幾年的宣傳和推廣,目前已經得到了應用和觀念普及,在中國制造2025體系中不可忽視的一項重要技術就是CPS。CPS是一個閉環的控制系統,包含狀态感覺,實時分析,科學決策,精準執行,主要分為一硬一軟一網一平台四個部分。CPS是中國制造2025的技術核心,同時也是美國工業網際網路、德國工業4.0的技術核心。

接下來從幾個不同的次元來看德國工業從1.0發展到4.0的程序。工業1.0時代最大的技術特征是蒸汽機的發明,使工業進入1.0時代;工業2.0時代最大的技術特征是電的發明,把人們從工業1.0時代帶入了工業2.0時代,也就是電氣時代;工業3.0時代最大的技術特征則是計算機的發明,我們開始進入資訊化,也就是工業3.0時代;工業4.0技術特征是多種多樣的,比如人工智能、大資料、雲計算、3D列印等技術的應用,都标志着工業4.0時代。

以上是從技術革命引發工業革命的次元來看,換個角度來看在不同工業時代的賺錢方式的差異,在工業1.0時代,蒸汽機的發明和生産企業會有很好的收益;工業2.0時代,愛迪生發明了直流電、特斯拉發明了交流電,電的使用創造了巨大财富;工業3.0時代,研發生産計算機硬體和軟體的企業現在依然是巨頭企業,比如英特爾、微軟、IBM;想象一下,在雲計算、大資料、人工智能為核心技術特征的4.0時代,提供這些服務的公司會持續獲得利潤,而且邊際成本會進一步降低。是以從這張圖中我們能夠看到技術發展的思路,不僅僅如此,還能夠看出跨緯度打擊,技術的跨緯度打擊在網際網路領域尤為明顯,在工業領域也已經有所展現,需要引發重視,。在工業4.0時代,商業模式已經發生了巨大的變化,如果我們企業還在賣産品,而我們的競争對手已經在賣産品基礎上提供延伸服務,那我們就沒有辦法和競争對手進行競争。

剛剛已經提到了工業4.0的關鍵技術,下面完整梳理一下工業4.0九大關鍵技術:增材制造、AR、VR,大資料以及分析、具有自主意識的機器人(工業領域中現在常用的多軸機械手不具備自主意識,是以不包含在此種)仿真技術,橫向內建、縱向內建、端對端內建,工業物聯網應用,賽博空間的安全性,雲計算,這九大關鍵技術構成了工業4.0的技術體系。由于本次主題為制造業的數字化之路,與之相關不大的技術今日暫且不表。

如果要抓住工業4.0的趨勢,實作數字化的成功轉型,有必要了解工業4.0的完整架構,簡單來說,可以分為三種內建:縱向內建、橫向內建、端對端內建。首先是縱向內建,也就是把企業内部的資料打通,包括銷售、研發、生産、制造、物流。其次是橫向內建,指的是在企業的外部,把合作方、上下遊的資料流打通,這種內建也稱價值鍊內建。第三種是端對端內建,是工業4.0将達到的最終狀态,是把客戶連接配接在一起,向客戶提供C2M的服務,就是端對端內建。

技術的進步推動了工業的發展,工業面臨着數字化轉型的重要機遇。資料時代下生産模式産生了巨大的變化,生産更加高效,主要展現了幾個方面,首先是自動化程度的提升;其次是工業物聯網的應用,在生産的每道工序中都有資料流通,資料成為了生産過程中十分重要的生産資料;最後是在傳統工業時代,産品生産出來之後直接賣給了客戶,而工業4.0時代,客戶定制化需求直接傳送到了工廠,實作按需定制的規模化生産。這三大典型變化不僅僅展現出生産更加高效,一方面生産成本變低,一方面生産效率變高,最重要的是工廠能夠更快響應客戶的需求。生産更加高效的同時,生産也變得更加柔性,在實作标準化生産的技術上,規模化生産向着柔性化生産,能夠适應多品種、小批量的定制化生産。與此同時,生産模式的改變也帶來了商業模式的變化,服務模式進一步延展。工業4.0最大的特征就是資料和資料的線上化,這是商業模式轉變的誘因。随着資料化程度的提高,工業4.0趨勢下,制造業普遍面臨着從賣産品到賣産品和服務兩邊延伸,對制造業來說也是機遇,通過提供服務和個性化定制生産提高利潤,增加收入。

機遇和挑戰往往都是并存的,是以在把握數字化轉型機遇的同時,也需要正視當今制造業生産的現狀,明确面臨的挑戰。目前中國制造業多數尚處在工業2.0階段,部分達到3.0,資訊化和自動化沒有完全對接,自動化和資訊化程度還都存在很大的提升空間。中國制造的重點既需要謀劃工業4.0、搶占技術高地,還需要彌補基礎不足和曆史欠賬,開創新路,實作跨越式發展。

從我從事工業領域智能制造提升改造以來,發現很多行業領先的制造業企業已經開始重視自動化和資訊化改造,謀求數字化轉型之路。比如,一些機加工行業,用機器人來替代人工,大大提高了生産效率和生産品質,産品的良品率有了很大的提高,避免了人工、物料、時間的浪費。資料在生産的工序中得到了流轉,發揮出了雲計算和大資料的價值,實作産品追蹤溯源,大大提高了企業的競争力。不光如此,在工業生産的檢測環節,由于人工檢測具有不準确性,精确度也不夠,而且人工檢測很大程度上受到檢測人員情緒的影響,進而影響檢測結果。但運用機器視覺和深度學習技術實作的檢測裝置和線上檢測系統,就能夠在很大程度上克服人工檢測的弊端,同時也能夠把檢測資料進行回收處理,實作精益生産、預測性維護。在企業自動化水準已經到達一個程度的時候,資訊化改造能夠為生産管理帶來便利,也能夠給企業創造更多的價值,工業物聯網MES系統的應用和資料的分析運用就是很好的展現。MES系統的重要之處在于能夠消除企業生産管理系統之間的資訊孤島,有效打通ERP、PLM、WMS……讓資訊和資料在生産中發揮出重大作用。

制造業的數字化轉型政策落地要遵循資料驅動制造的三步走政策。第一階段是M2M(廠内與企業内廠際互聯),即工廠内系統、裝置與機器間在物聯網的基礎上互聯互通。逐漸達到全企業内所有工廠間營運、監控和管理決策的完整聯系。由此激發主要生産力的提升,并增強營運決策靈活性。第二階段是B2B(價值鍊上所有企業互聯),就是實作企業全方位供應鍊的互聯互通。包含上遊所有各級供應商的相關系統(系統内包含相關裝置的物聯網資訊)以及下遊各管道的系統終端或裝置。以此增加生産力,提升效率與靈活性。第三階段是C2M(消費者與相關工廠間互聯),即軟體定義産品與制造階段。在這階段中,産品方面的需求、設計、測試和上市,以及制造方面的工廠、制造、物流、服務,都在企業安全的架構體系之下全面的在雲端互聯互通。進而産生新的商機、新的業務模式和新的盈利模式模型。